精炼炉厂家介绍LF炉精炼工艺技术操作注意事项

1、配电工精炼前的检查与准备

1、配电工精炼前的检查与准备

1.1按设备操作规程认真检查各选择开关是否正确。

1.2检查各指示信号,仪表显示是否正常,发现问题及时通知有关人员处理。

1.3高压电系统是否正常,如有异常时,报告调度室,并及时通知电气有关人员处理。

1.4检查无误后,报告精炼炉炉长。

2、精炼工精炼前的检查与准备

2.1确认电极升降系统正常,三相电极长度能满足精炼需要,特别是转炉开新炉及回炉钢水;检查电极接头处有无缝隙,如有缝隙,则吊至电极接长装置拧紧;检查电极头有无松动,松动时把电极头打掉;检查备用电极是否接长,数量是否充足。

2.2确认测温、定氧、取样装置工作正常,测温头、定氧头、取样器数量充足。

2.3检查渣料、合金料、脱氧剂、增碳剂等是否充足,并确认合金成分。

2.4确认炉盖升降正常,炉盖水冷系统、导电铜臂、电极夹钳等无漏水现象。

2.5检查炉盖耐材能否继续使用,特别是电极孔周围耐材料能否继续使用。

2.6确认喂丝机工作正常,各类线数量充足,成分明确,安装到位。

2.7检查底吹气管网有无漏气,总管压力1.5MPa以上。

2.8确认钢包车行走正常,停位准确,轨道内无障碍物。

2.9平台准备好大包保温剂。

3、座包工位

3.1钢包吊到精炼工位后,专人指挥行车把钢包平稳座正。检查机架有无变形,检查包壁是否发红。

3.2检查钢包上沿有无残钢、残渣、异物等,防止钢包沿超高,确保钢包与炉盖平整接触。

3.3接通吹氩管,调整吹氩流量。

4、加渣料工位

4.1精炼钢包车运行至加渣料工位停稳后,检查工位是否准确。

4.2向钢包内加入造渣材料,渣料比为石灰:萤石=3:1~5:1,视渣况调整配比,渣料加入量为4~7kg/t钢。

5、钢水包放上座包工位,接通底吹Ar气,进行吹气搅拌。吹Ar常用流量:130-150NL/min,压力:0.2—0.4MPa。

6、精炼钢包放上座包工位,在合适位置取样全分析、测温。

7、开动座包车,使精炼包进入加热工位,下降加热盖。

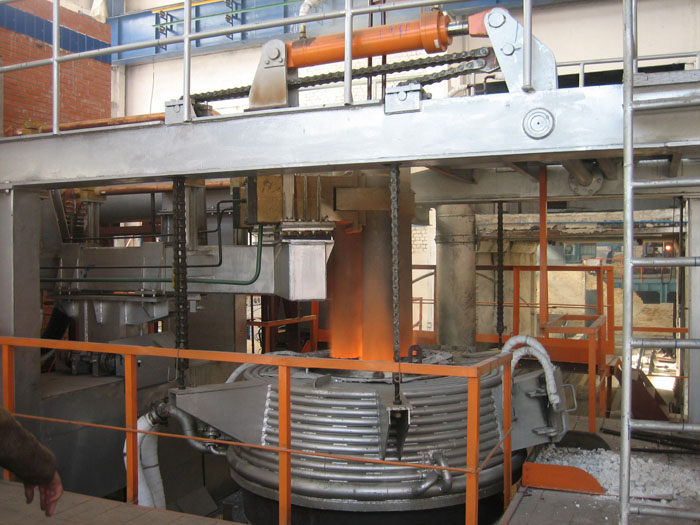

8、根据测定温度及所炼钢种要求,调节好输入电压和电流,下降三相电极进行通电加热。

9、停电,升起三相电极,升炉盖,测温,要求钢水温度、成分合格。

10、加料造渣:钢水在加热工位,首先向钢包加入适量的合成埋弧渣,厚度为75mm左右。然后,降下电极并起弧。调节电流,对钢水进行升温和调温操作。视情况分批加入石灰3~6Kg/t钢,预熔渣或调渣剂(造渣脱氧剂)2~4Kg/t钢,用较大功率送电约5分钟。每根石墨电极电流设定:32000A,电压设定:200V。电流可在27000—32000A之间调整。电压可在120—380V之间分档调整。

11、造还原渣:炉渣化好后,停电测温、取样,调整吹Ar强度。往钢包中加铝粒或铝块,按0.2~0.5Kg/t钢分批加入。根据渣样、钢样加石灰或调渣剂、合金后送电。铝粒要求:Al>99.0%,粒度为:0.5—1.0mm。

12、精炼时间的控制:保证精炼时间32分钟以上,钙处理后必须保证软吹Ar时间5分种以上,钙样必须喂完钙线后软吹氩3分钟才取样。钙铁线或硅钙线喂线速度控制在3.5-4.5m/s左右。

13、精炼过程中,原则上禁止开高压吹Ar精炼,若因异常情况确需要开高压搅拌,时间不能超过2分钟。

14、加入渣料和合金后,必须保证15分钟精炼时间。

15、白渣出钢,保证(FeO+MnO)≤1.0%

16、精炼应根据生产节奏、钢包状况控制好上台钢水温度,确保中包过热度在20~35℃。

17、喂丝前温度、成份必须符合要求。

华昌公司专业冶金装备、工业电炉开发制造项目建设综合服务商,提供一站式专业服务!

如果您正在寻找相关产品或有其他任何问题,可随时拨打公司服务热线,或点击下方按钮与我们在线交流!